¿Qué es la calibración? ¿Qué significa «calibración metrológica»?

Vamos a hablar de una cuestión fundamental: ¿qué es la calibración?

La palabra «calibración» se puede utilizar (correcta e incorrectamente) en contextos distintos. En este texto hablamos de la calibración metrológica en el mundo de la tecnología de las mediciones.

Formalmente, la calibración es la comparación documentada entre el dispositivo de medición que se va a calibrar y un dispositivo de referencia trazable.

El estándar de referencia también se puede denominar «calibrador». Lógicamente, la referencia tiene mejor exactitud que el dispositivo que se va a calibrar. El dispositivo de referencia se debe calibrar de modo que sea trazable. Más adelante hablaremos de esto último.

Con algunas cantidades, la referencia no es siempre un dispositivo, sino que también puede ser por ejemplo una masa, una pieza mecánica, una referencia física, o un líquido o un gas de referencia.

La definición formal anterior proviene de la BIPM (Bureau International des Poids et Mesures, es decir, la Oficina Internacional de Pesos y Medidas).

Todo se basa en las mediciones

Las mediciones están detrás de muchas de las acciones cotidianas que damos por sentadas, como comprar comida, llenar el depósito de gasolina de nuestro vehículo, encender las luces de casa o tomar medicamentos.

Unas mediciones precisas nos aseguran que obtenemos la cantidad adecuada de alimentos, combustible y energía, y que nuestros medicamentos sean seguros. Garantizan el buen funcionamiento de las comunidades y sientan las bases de empresas y sociedades más seguras y sostenibles.

El Sistema Internacional de Unidades (sistema SI)

El sistema SI es el Sistema Internacional de Unidades, que especifica las unidades básicas empleadas en la ciencia de la medición. El sistema SI determina 7 unidades básicas (metro, kilogramo, segundo, amperio, kelvin, mol y candela) y 22 unidades derivadas. Las unidades básicas derivan de constantes de la naturaleza.

Del mantenimiento del sistema SI se encarga la BIPM (Oficina Internacional de Pesos y Medidas). En la página web de la BIPM puedes encontrar más información sobre el sistema SI.

La calibración es clave

La calibración es clave para garantizar mediciones precisas y para ayudar a mejorar la eficiencia, el cumplimiento y la seguridad, minimizando al mismo tiempo las emisiones, los residuos y los riesgos.

Al ayudar a garantizar que los datos de medición sean fiables y que se comprenda el error de medición, Beamex ayuda a realizar negocios más inteligentes y apoya el crecimiento sostenible: para un mundo más seguro y menos incierto.

¿Qué es el ajuste?

Al realizar una calibración y comparar dos dispositivos, se puede detectar que hay cierta diferencia entre los dos. Por ello, es lógico querer ajustar el dispositivo bajo ensayo para que pueda medir correctamente. Este proceso se suele denominar ajuste.

Formalmente, la calibración no incluye el ajuste, sino que se trata de un proceso aparte. En el lenguaje cotidiano, la palabra «calibración» a veces incluye también un posible ajuste. Pero, tal y como hemos mencionado, las fuentes más formales consideran que el ajuste es un proceso aparte.

Terminología de calibración

Para consultar la terminología de calibración puedes acceder a nuestro glosario/diccionario de calibración:

¿Por qué hay que calibrar?

En las condiciones de procesos industriales hay diversos motivos para la calibración. Algunos ejemplos de los motivos más habituales son estos:

- La exactitud de todas las mediciones se deteriora con el tiempo.

- El cumplimiento normativo estipula un calibrado con regularidad.

- El sistema de calidad requiere la calibración.

- El dinero, ya que la transferencia económica depende del resultado de la medición.

- La calidad de los productos producidos.

- La seguridad de los clientes y de los empleados.

- Por razones medioambientales.

- Otros varios motivos

En la publicación del siguiente blog y del White Paper relacionado: ¿Por qué calibrar?, encontrará más información sobre «por qué calibrar» (EN).

¿Con qué frecuencia hay que calibrar?

No hay una respuesta correcta para esta pregunta, ya que depende de muchos factores. Algunos de los elementos que hay que tener en cuenta al fijar el intervalo de calibración son, entre otros, estos:

- La criticidad de la medición en cuestión.

- La recomendación del fabricante.

- El historial de estabilidad del instrumento.

- Los requisitos normativos y los sistemas de calidad.

- Las consecuencias y los costes de una calibración no aceptada.

- Otras consideraciones

Para más detalles sobre la frecuencia con la que se deben calibrar los instrumentos, puede consultar la publicación del blog desde el siguiente enlace: ¿Con qué frecuencia hay que calibrar los instrumentos? (EN)

¿Qué significa «trazabilidad»?

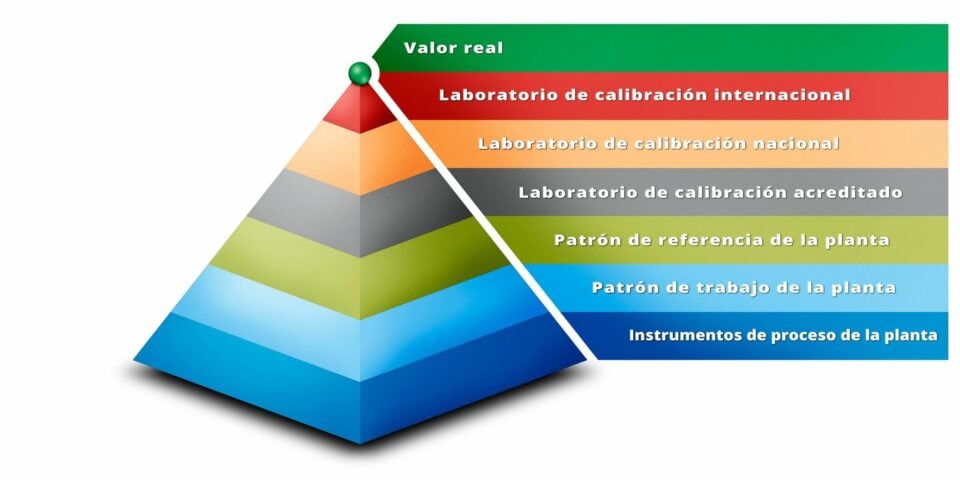

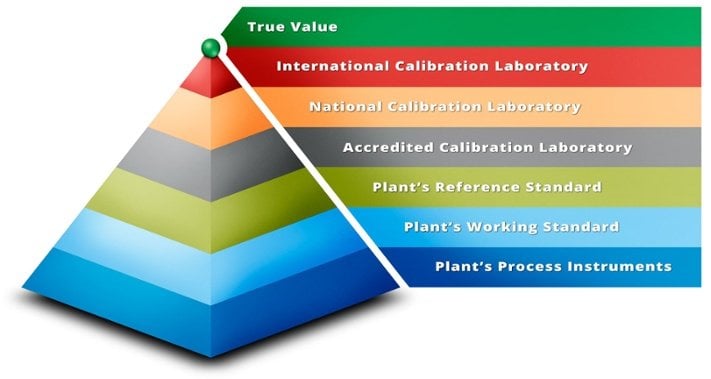

Se ha mencionado que el estándar de referencia que se emplea en la calibración debe ser trazable. Esta trazabilidad significa que el estándar de referencia también se debe haber calibrado con un estándar de nivel aún más alto. La trazabilidad debe ser una cadena de calibraciones continua, de tal modo que la calibración de mayor nivel se haya realizado en un centro de calibración nacional o equivalente.

De este modo, tal vez le interese, por ejemplo, calibrar su instrumento de medición de procesos con un calibrador de procesos portátil. El calibrador de procesos portátil que utilice debe haberse calibrado con un calibrador de referencia de mejor exactitud. El calibrador de referencia se debe calibrar con un estándar de nivel incluso superior o se debe enviar a un centro nacional o acreditado para su calibración.

Los centros de calibración nacionales garantizarán que la trazabilidad de ese país esté en el nivel adecuado utilizando las comparaciones de los laboratorios de calibración internacionales o comparaciones internacionales.

Si la cadena de trazabilidad se interrumpe en algún momento, las mediciones realizadas después no se pueden considerar fiables.

En la siguiente publicación del blog podrá encontrar más información sobre la trazabilidad metrológica: Trazabilidad metrológica en la calibración: ¿es usted trazable?

Incertidumbre de la calibración y de la medición

Cuando un instrumento se calibra con un dispositivo de nivel superior, el proceso siempre incluye cierta incertidumbre. La incertidumbre es la cantidad de «duda» del proceso de calibración, así que indica «lo bueno» que fue el proceso de calibración. La incertidumbre puede estar compuesta por varias fuentes, como el dispositivo bajo ensayo, el estándar de referencia, el método de calibración o las condiciones medioambientales.

En el peor de los casos, si la incertidumbre del proceso de calibración es mayor que el nivel de exactitud o tolerancia del dispositivo que se calibra, la calibración no tiene ningún tipo de sentido.

El objetivo es que la incertidumbre total de la calibración sea suficientemente pequeña en comparación con el límite de tolerancia del dispositivo que se calibra. La incertidumbre total de la calibración siempre se debe documentar en el certificado de calibración.

En esta publicación del blog encontrará más información sobre la incertidumbre de calibración: La incertidumbre de calibración para principiantes.

¿Qué significa «TAR» y «TUR»?

A veces, se utiliza la relación de exactitud (TAR) y la relación de incertidumbre (TUR) de la prueba para indicar la diferencia entre el dispositivo que se pone a prueba y el estándar de referencia utilizado. La relación es la exactitud (o la incertidumbre) del dispositivo bajo ensayo en comparación con la del estándar de referencia.

Normalmente, se suele decir que se utiliza una relación TAR de 4 a 1, lo que significa que el estándar de referencia es 4 veces más exacto que el dispositivo bajo ensayo (DUT). Es decir, la especificación de la exactitud del estándar de referencia debe ser 4 veces mayor (o menor) que la del dispositivo bajo ensayo.

La idea de utilizar una determinada relación TAR/TUR (por ejemplo, de 4 a 1) es para asegurarse de que el estándar de referencia sea suficientemente bueno para el objetivo.

Conviene recordar que, por ejemplo, la relación TAR solo tiene en cuenta las especificaciones de exactitud de los instrumentos y no incluye todos los componentes de incertidumbre del proceso de calibración. Según el tipo de calibración, a veces estos componentes de incertidumbre pueden ser mayores que las especificaciones de exactitud.

Se recomienda calcular siempre la incertidumbre total de la calibración.

Para obtener una información más detallada de la incertidumbre de calibración, puede leer la siguiente publicación del blog: La incertidumbre de calibración para principiantes.

¿Qué significa «límite de tolerancia», «fuera de tolerancia» y «apto/no apto» en calibración?

Al calibrar un instrumento, lo más frecuente es que haya un límite de tolerancia predefinido (límite de aceptación). Este es el error máximo permitido para la calibración. Si el error (diferencia entre el DUT y la referencia) de algún punto calibrado es mayor que el límite de tolerancia, la calibración se considerará «no apta».

En caso de una calibración «no apta», deberá adoptar medidas de corrección para poder tener una calibración apta. Lo más habitual es ajustar el dispositivo bajo ensayo hasta que sea lo suficientemente exacto.

En la siguiente publicación del blog podrá encontrar más textos sobre la tolerancia de la calibración: Calibración fuera de tolerancia: ¿qué significa y qué hacer a continuación? (EN)

¿Qué es una calibración «encontrada» o «dejada»?

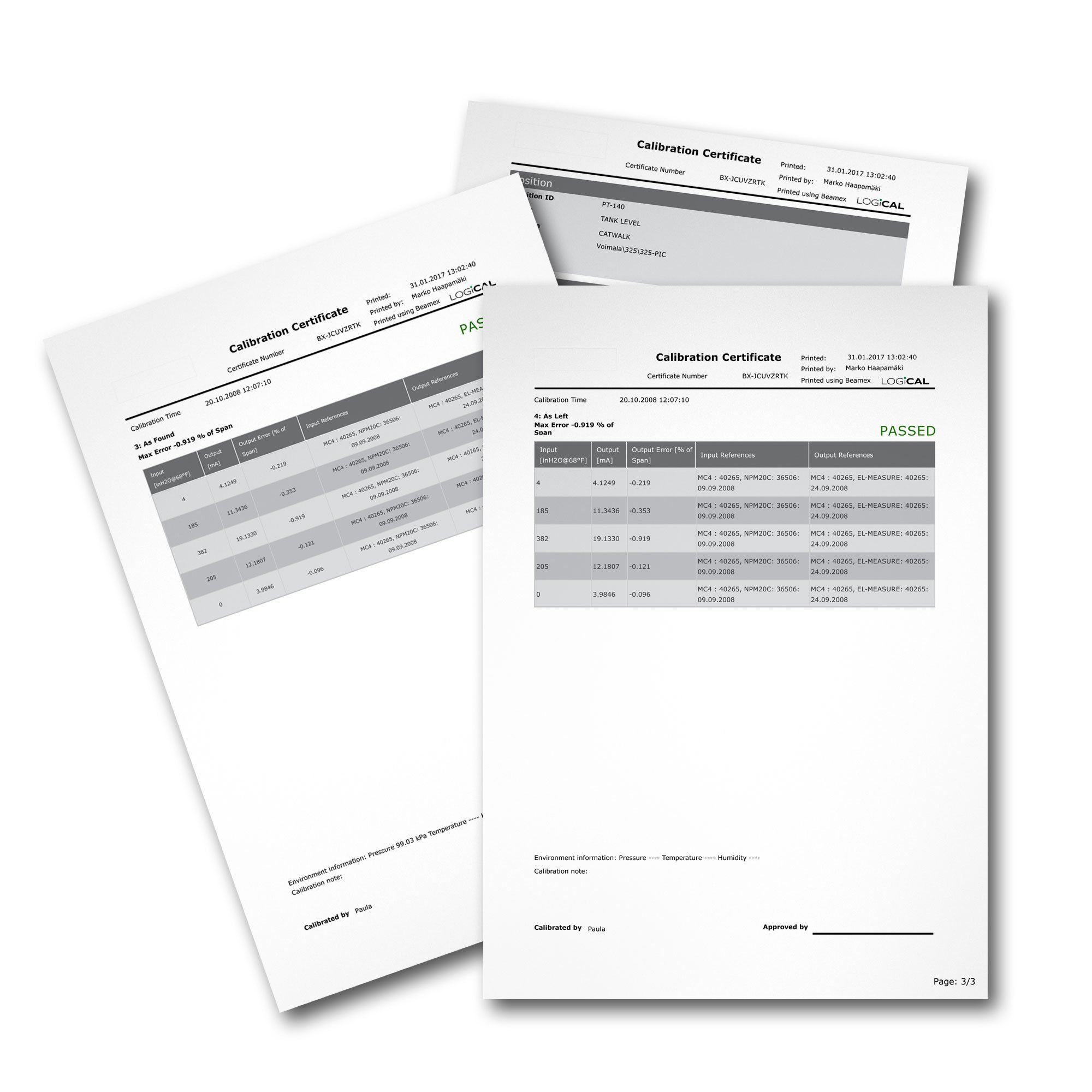

En el ámbito de la calibración se emplean los términos ingleses «As found» y «As Left», que significan «encontrada» y «dejada» respectivamente.

El término «encontrada» se refiere a la primera calibración que se efectúa tal como se encontró el instrumento. Si se detectan errores y se efectúa un ajuste, después de este se realiza otra calibración que se denomina calibración «dejada», es decir, tal como se dejó el instrumento.

Para resumir, el proceso sería: calibración «encontrada»; ajuste en caso necesario; y calibración «dejada».

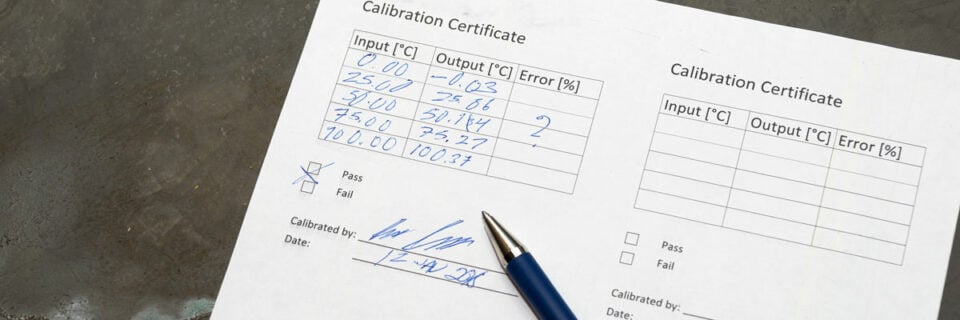

¿Qué es un certificado de calibración?

La definición de calibración incluye la palabra «documentada». Esto significa que la comparación de la calibración se debe registrar. Este documento suele denominarse «certificado de calibración».

Un certificado de calibración incluye el resultado de la comparación y el resto de información relevante de la calibración, como el equipo utilizado, las condiciones medioambientales, los autores, la fecha de calibración, el número de certificado, la incertidumbre de calibración, etc.

¿Qué es un laboratorio de calibración acreditado?

Una acreditación de un laboratorio de calibración es un reconocimiento de la competencia del laboratorio por parte de un tercero. La acreditación se realiza de conformidad con principios uniformes en todo el mundo, y lo más habitual es que la acreditación del laboratorio de calibración se base en el estándar internacional ISO/IEC 17025.

La mayoría de los organismos internacionales de acreditación pertenecen al ILAC (International Laboratory Accreditation Cooperation) y están suscritos al acuerdo MRA (Acuerdo de Reconocimiento Mutuo). Más de 100 organismos han suscrito el Acuerdo de Reconocimiento Mutuo de la ILAC (ILAC MRA).

El laboratorio de calibración Beamex Oy, situado en la sede central de Finlandia, cuenta con acreditación desde el año 1993.

Digitalización de los datos de calibración

Tradicionalmente, la calibración se ha realizado mediante una referencia de calibración y escribiendo los resultados manualmente en un papel.

En un sistema electrónico moderno, todo se puede hacer sin recurrir al papel. La planificación se puede llevar a cabo en el sistema de gestión del mantenimiento, desde donde las órdenes de trabajo se transfieren electrónicamente al sistema de gestión de calibraciones. El sistema de gestión de calibraciones puede descargar electrónicamente las órdenes de trabajo en calibradores-documentadores portátiles. Cuando el trabajo se realiza con calibradores-documentadores, estos guardan automáticamente los resultados en su memoria y, al acabar el trabajo de calibración, los resultados se pueden descargar en el software de gestión de calibraciones desde el calibrador. Finalmente, el software de calibración envía al sistema de gestión de mantenimiento una confirmación de que el trabajo se ha completado.

Análisis inteligente de datos

Los datos son su activo más valioso. Una buena solución de calibración captura los datos digitalmente en la fuente de medición y garantiza un flujo de datos seguro entre productos y sistemas.

Un flujo completamente digital de datos de calibración trazables y fiables en toda su empresa mejora la eficiencia, aumenta la seguridad y garantiza el cumplimiento de las normativas.

Utilice datos de alta calidad para impulsar una mejora continua. Analice tendencias, optimice los procedimientos de mantenimiento, aumente la trazabilidad, adáptese al cambio y cumpla con la normativa. La toma de decisiones basada en datos ayuda a todo su equipo a trabajar de forma más inteligente.

Conclusiones

La calibración de los instrumentos de proceso consiste en comparar y documentar la medición de un dispositivo respecto a un estándar de referencia trazable. Es importante calibrar para poder confiar en la validez de las mediciones. La validez de las mediciones es importante por muchas razones, entre ellas la seguridad y la calidad. Para conseguir los mejores resultados y una fiabilidad total, asegúrese de que la incertidumbre de calibración sea suficientemente pequeña, o bien, utilice un calibrador que tenga una especificación de exactitud varias veces mejor que el dispositivo bajo ensayo. Por último, las tolerancias y la frecuencia de las calibraciones se deben fijar conforme a varios factores, como la criticidad de los instrumentos.

Preguntas y respuestas

Oficialmente, la calibración es la comparación documentada entre el dispositivo de medición que se va a calibrar y un dispositivo o un estándar de referencia trazable.

El estándar de referencia también se puede denominar «calibrador». Como es lógico, la referencia tiene mejor exactitud que el dispositivo que se va a calibrar. El dispositivo de referencia se debe calibrar de modo que sea trazable.

Formalmente, la calibración no incluye ni el ajuste ni la compensación o corrección, a pesar de que frecuentemente se tienda que sí están incluidos.

Oficialmente, la trazabilidad es una propiedad del resultado de la medición a través de una cadena continua de comparaciones las cuales contienen incertidumbres establecidas.

En resumen, la trazabilidad significa que el estándar de referencia también se debe haber calibrado con un estándar de nivel aún más alto. La trazabilidad debe ser una cadena de calibraciones continua, de tal modo que la calibración de mayor nivel se haya realizado en un centro de calibración nacional o similar.

De este modo, por ejemplo, puedes calibrar tu instrumento de medición del proceso con un calibrador de procesos portátil. El calibrador de procesos portátil que utilices debe haber sido calibrado con un calibrador de referencia con mejor exactitud. El calibrador de referencia se debe calibrar con un estándar de nivel incluso superior o se debe enviar a un centro nacional o acreditado para su calibración.

La incertidumbre de calibración es una propiedad de un resultado de medición que define el intervalo de valores probables de la medición.

La incertidumbre hace referencia a un conjunto de «dudas» del proceso de calibración, así que indica «lo bueno» que ha sido el proceso de calibración. La incertidumbre puede estar causada por varios factores, tanto como por el dispositivo bajo prueba o ensayo, el estándar de referencia, el método de calibración o las condiciones medioambientales.

En el peor de los casos, si la incertidumbre del proceso es mayor que el nivel de exacitud o de tolerancia del dispositivo que se calibra, entonces la calibración no tiene ningún tipo de sentido.

En un procedimiento de calibración, la relación de exactitud de la prueba (TAR) es la diferencia de la tolerancia de exactitud de la unidad que se calibra en relación con la tolerancia de exactitud del estándar de calibración utilizado.

En un procedimiento de calibración, la relación de exactitud de la prueba (TUR) es la diferencia de tolerancia de exactitud de la unidad que se calibra en relación con la incertidumbre del estándar de calibración utilizado.

Solemos escuchar que se utiliza una relación TAR de 4 a 1, lo que significa que el estándar de referencia es 4 veces más exacto que el dispositivo bajo prueba (DUT). Es decir, la especificación de la exactitud del estándar de referencia debe ser 4 veces mayor (o menor) que la del DUT.

En las condiciones de los procesos industriales, existen diversos motivos para la calibración. Algunos ejemplos de los motivos más comunes son:

- La exactitud de todas las mediciones se deteriora con el tiempo

- El cumplimiento de normativas establece una calibración con regularidad

- El sistema de calidad requiere de calibraciones

- Por motivos económicos – la facturación de una empresa depende del resultado de la medición

- La calidad de los productos producidos

- Seguridad – de los clientes y empleados

- Por motivos medioambientales

- Otras muchas razones

Una pregunta frecuente es, ¿con qué frecuencia se deberían calibrar los instrumentos?

No hay una respuesta correcta a esta pregunta, ya que depende de muchos factores. Algunos de los elementos que hay que tener en cuenta al fijar el intervalo de calibración son, entre otros:

- La criticidad de la medición en cuestión

- La recomendación del fabricante

- El historial de estabilidad del instrumento

- Los requisitos normativos y los sistemas de calidad

- Las consecuencias y los costes que pueden suponer una calibración no aceptada

- Otras consideraciones

El término «encontrada» se refiere a la primera calibración que se realiza–tal como se encontró el instrumento. Si se detectan errores y se efectúa un ajuste, después de este se realiza otra calibración denominada calibración «dejada»– tal como se dejó el instrumento.

Para resumir el proceso: Calibración «encontrada» – Ajuste en caso necesario – Calibración «dejada».

La definición de calibración incluye la palabra «documentada». Esto significa que la comparación de la calibración se debe registrar. Este documento suele denominarse Certificado de Calibración.

Un certificado de calibración incluye el resultado de la comparación y el resto de información relevante de la calibración, como el equipo utilizado, las condiciones medioambientales, los firmantes, la fecha de calibración, el número de certificado, la incertidumbre de calibración, etc.

Al calibrar un instrumento, lo más frecuente es que haya un límite de tolerancia (límite de aceptación) establecido por adelantado para la calibración. Este es el error máximo permitido para la calibración. Si el error (diferencia entre DUT y la referencia) de algún punto de calibrado supera el límite de tolerancia, la calibración se considerará «no aceptada».

En caso de una calibración no aceptada, deberá tomar medidas de corrección para poder aceptar la calibración. Lo más habitual es ajustar el DUT hasta que sus medidas estén por debajo del máximo error permitido.

Soluciones de calibración Beamex

Gestión de la calibración

Descubra cómo el software de calibración Beamex le ayuda a digitalizar y automatizar los procesos de calibración.

Leer más >

Calibración en campo

Descubra la avanzada tecnología de calibración de campo de Beamex.

Leer más >

Calibración en talleres

Conozca la gama de Beamex de soluciones de calibración para talleres industriales.

Leer más >

Servicios

Saque el máximo partido a la tecnología Beamex con servicios especializados, de calibración y reparación.

Leer más >