Qu’est-ce que l’étalonnage ? Que signifie le terme « étalonnage » en métrologie ?

En quoi consiste exactement l’étalonnage ?

Le terme « étalonnage » (ou l’anglicisme « calibration ») peut être utilisé, à tort ou à raison, dans un grand nombre de situations. Dans cet article, nous allons parler de l’étalonnage en métrologie dans le cadre des technologies de mesure.

La définition officielle de l’étalonnage est la suivante : il s’agit d’une comparaison documentée entre un instrument de mesure à étalonner et un instrument de référence traçable.

L’étalon de référence est aussi parfois appelé « calibrateur ». Logiquement, l’instrument de référence est plus précis que l’instrument à étalonner. L’instrument de référence doit lui-même être étalonné de manière traçable (nous reviendrons sur ce sujet plus loin).

En fonction de la grandeur mesurée, l’étalon de référence n’est pas nécessairement un instrument, mais peut aussi être, par exemple, une masse, une pièce mécanique, un étalon physique, liquide ou gazeux…

La définition ci-dessus provient directement du BIPM (Bureau International des Poids et Mesures).

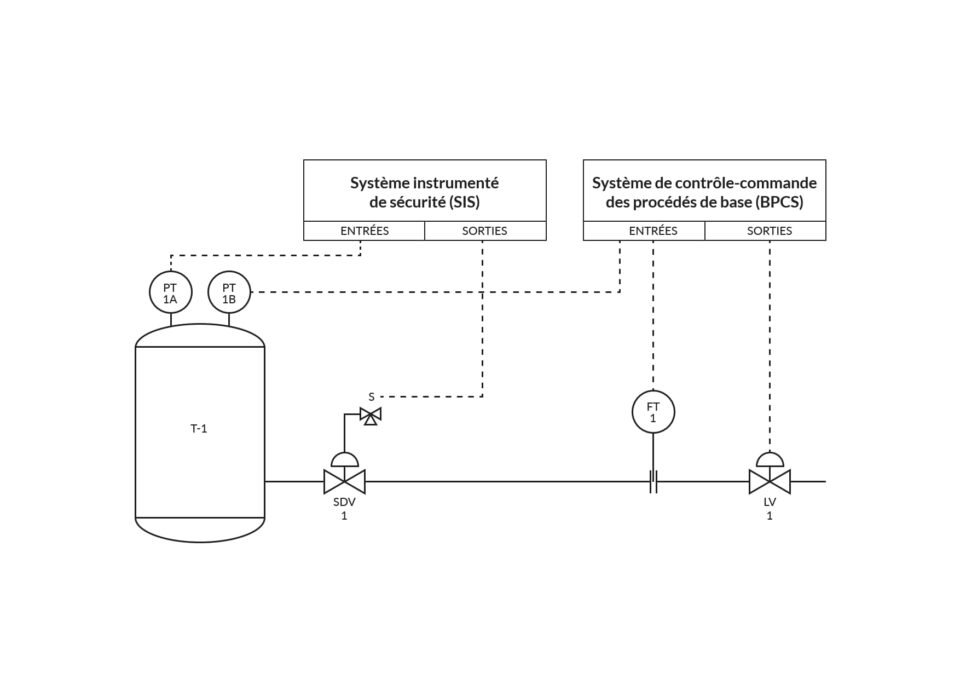

« Tout est basé sur des mesures »

Sur un site industriel, c’est le système de contrôle commande qui contrôle toute l’usine. Il récupère les données de mesure à partir des différents instruments du site et contrôle le procédé en fonction de ces données. Ainsi, si les données mesurées sont incorrectes, alors le contrôle du procédé sera lui aussi incorrect. Par conséquent, il n’est pas inexact de dire que dans un site industriel, « tout est basé sur des mesures ». L’étalonnage de ces mesures est donc très important pour que le système de contrôle recueille des informations exactes pour contrôler correctement l’usine.

Le Système international d’unités (SI)

Le système SI est le système international d’unités qui définit les unités de base utilisées en science de la mesure. Le système SI définit 7 unités de base (le mètre, le kilogramme, la seconde, l’ampère, le kelvin, la mole et la candela) ainsi que 22 unités dérivées.

Les unités de base proviennent des constantes naturelles physiques.

C’est le BIPM (Bureau International des Poids et Mesures) qui supervise le système SI.

Vous pourrez retrouver plus d’informations sur le système SI sur le site du BIPM.

L’étalonnage est essentiel

L’étalonnage est essentiel pour garantir la fiabilité et l’exactitude des mesures mais aussi pour contribuer à l’amélioration de l’efficacité, la conformité et la sécurité, tout en réduisant les émissions, les déchets et les risques.

En aidant à garantir la fiabilité des données de mesure et la compréhension des erreurs de mesure, Beamex vous permet de travailler de façon plus intelligente et soutient une croissance durable – pour un monde plus sûr et moins incertain.

Qu’est ce que l’ajustage ?

Quand vous réalisez un étalonnage et comparez deux instruments, il se peut que vous trouviez des différences entre eux. Ainsi, la suite logique consiste à vouloir ajuster l’unité testée pour qu’elle effectue des mesures correctes. Ce procédé s’appelle l’ajustage ou parfois le réglage.

Officiellement, l’étalonnage n’inclut pas l’ajustage qui est un procédé distinct. Cependant, dans le langage courant, le mot étalonnage englobe aussi souvent les potentiels ajustages. Mais, il s’agit bien d’un abus de langage ; d’après la plupart des sources officielles, l’ajustage doit bien être considéré comme un procédé bien séparé.

Glossaire sur l’étalonnage et la métrologie

Pour la signification des termes sur l’étalonnage et la métrologie, veuillez vous référer à notre glossaire.

Pourquoi étalonner ?

Il est possible que vous vous demandiez pourquoi vous devriez réaliser des étalonnages et quel est leur but.

Dans le cadre d’un procédé industriel, les raisons d’étalonner sont nombreuses. Voici un exemple des plus communs

- L’exactitude de toutes les mesures diminue avec le temps

- Les réglementations exigent des étalonnages réguliers

- Le système de qualité requiert des étalonnages

- L’argent : certains paiements dépendent des résultats de mesure

- La qualité des produits fabriqués

- La sécurité des clients comme celle des employés

- Des considérations environnementales

- D’autres raisons

Vous trouverez plus d’informations sur “Pourquoi étalonner ?” dans l’article ci-dessous: Pourquoi étalonner ? – Raisons de l’étalonnage

À quelle fréquence devez-vous étalonner ?

La périodicité des étalonnages est aussi une question qui revient fréquemment.

Il n’y a pas une seule bonne réponse à cette question, car cela dépend de nombreux facteurs. Cependant, voici une liste non exhaustive de certains points à prendre en compte au moment de déterminer l’intervalle d’étalonnage :

- La mesure en question est-elle critique ?

- Quelles sont les recommandations du fabricant ?

- Les courbes de tendance de l’historique de l’instrument sont-elles stables ?

- Quelles sont les exigences des réglementations en vigueur et de votre système qualité ?

- Quels sont les conséquences et le coût d’un mauvais étalonnage ?

Vous trouverez plus d’informations sur la fréquence d’étalonnage dans l’article de blog ci-dessous (en anglais): How often should instruments be calibrated?

Qu’est ce que la traçabilité ?

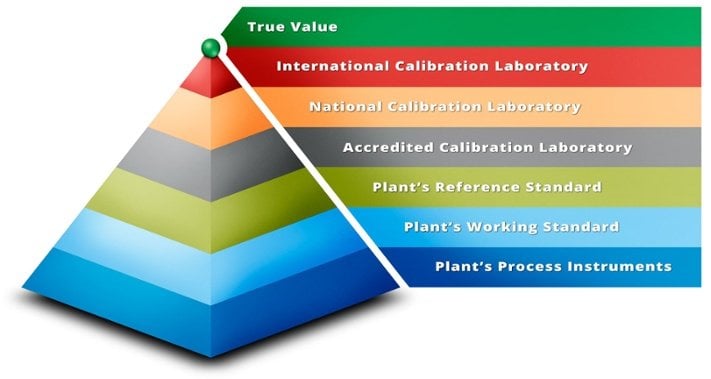

Nous avons déjà mentionné que l’étalon de référence utilisé lors de l’étalonnage doit être traçable. Cette traçabilité signifie que l’étalon de référence doit lui-même avoir été étalonné en utilisant un étalon de plus haut niveau. Ainsi, la traçabilité implique une chaîne continue d’étalonnages, de telle façon que l’étalonnage de plus haut niveau ait été réalisé dans un centre national d’étalonnage ou un équivalent.

Par exemple, disons que vous étalonnez votre instrument de mesure procédé avec un calibrateur portable. Le calibrateur portable que vous avez utilisé doit avoir été étalonné en utilisant un calibrateur de référence encore plus précis. Le calibrateur de référence doit lui-même être étalonné avec un étalon d’encore plus haut niveau ou envoyé pour étalonnage à un centre national d’étalonnage accrédité.

Les centres d’étalonnages nationaux s’assurent que la traçabilité dans leur pays est d’un bon niveau, pour cela ils ont recourt aux laboratoires internationaux d’étalonnages ou procèdent à des comparaisons internationales.

Si la chaîne de traçabilité est rompue à quelque niveau que ce soit, toute mesure de plus bas niveau ne peut pas être considérée comme fiable.

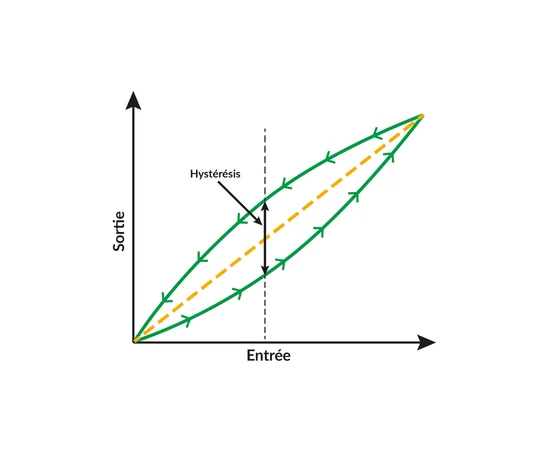

Incertitude d’étalonnage, incertitude de mesure

Lors de l’étalonnage d’un instrument avec un appareil de plus haut niveau, le procédé inclut toujours une certaine incertitude. L’incertitude représente la quantité de « doute » dans un procédé d’étalonnage, elle exprime donc à quel point l’étalonnage est « bon ». Les sources d’incertitude sont variées et incluent l’instrument testé, l’étalon de référence, la méthode d’étalonnage ou encore les conditions environnementales.

Dans le pire des cas, si l’incertitude d’étalonnage est supérieure à la précision ou à la tolérance autorisée de l’instrument à étalonner, alors l’étalonnage n’a aucun sens.

Le but final est que l’incertitude totale d’étalonnage soit suffisamment faible par rapport à la limite de tolérance de l’unité étalonnée. L’intolérance totale d’étalonnage doit toujours apparaître dans le certificat d’étalonnage.

Vous trouverez plus d’informations sur l’incertitude d’étalonnage dans l’article de blog ci-dessous :

Incertitude d’étalonnage pour les non mathématiciens

Qu’est ce que le TAR et le TUR ?

On utilise parfois le rapport d’exactitude de test [Test Accuracy Ratio (TAR)] et le rapport d’incertitude de test [Test uncertainty Ratio (TUR)] pour exprimer la différence entre l’instrument à étalonner et l’étalon de référence utilisé. Il s’agit du rapport entre l’exactitude (ou l’incertitude) entre l’instrument étalonné et l’étalon de référence.

On parle souvent d’un rapport TAR de 4 pour 1, ce qui signifie que l’étalon de référence est quatre fois plus précis que l’unité étalonnée (DUT ou device under test en anglais). Cela signifie que les spécifications d’exactitude de l’étalon de référence doivent être quatre fois meilleures (inférieures) que celle de l’unité étalonnée.

L’utilisation des rapports TAR/TUR (par exemple 4 pour 1) permet de s’assurer que l’étalon de référence et suffisamment bon pour l’application donnée.

Cependant, souvenez-vous que le TAR, par exemple, ne prend en compte que les spécifications d’exactitude de l’instrument à étalonner et n’inclut pas les incertitudes des différents composants du processus d’étalonnage. En fonction du type d’étalonnage, les incertitudes de certains composants peuvent parfois être plus importantes que l’exactitude spécifiée.

On recommande de toujours calculer l’incertitude totale d’un étalonnage.

Vous trouverez plus d’informations sur l’incertitude d’étalonnage dans l’article de blog ci-dessous :

Incertitude d’étalonnage pour les non mathématiciens

L’erreur maximale tolérée et un étalonnage conforme / non conforme

La plupart du temps, lors de l’étalonnage d’un instrument, vous effectuez une vérification. Dans ce cas, une erreur maximale tolérée (limite d’acceptation) est déterminée à l’avance. Il s’agit de l’erreur maximale autorisée pour l’étalonnage. Si l’erreur (la différence entre l’instrument étalonné et l’étalon) est supérieure à l’erreur maximale tolérée pour l’un des points d’étalonnage, alors l’instrument est déclaré Non Conforme.

Si l’instrument est Non Conforme, vous devez prendre des mesures correctives pour vous assurer que lors de la prochaine vérification, l’instrument sera Conforme. Habituellement, cela signifie que vous ajusterez l’instrument étalonné jusqu’à ce qu’il soit suffisamment juste.

Vous trouverez plus d’informations sur la vérification et l’erreur maximale tolérée dans l’article ci-dessous :

Étalonnage non conforme – Définition et conséquences?

Étalonnage avant/après ajustage (« as found » / « as left »)

Il se peut que vous ayez entendu les termes « avant ajustage » (as found) et « après ajustage » (as left) dans le cadre d’un étalonnage ou d’une vérification.

Le terme « avant ajustage » est utilisé pour décrire le premier étalonnage que vous réalisez : il s’agit de l’état dans lequel vous avez trouvé l’instrument. Si vous trouvez des erreurs et que vous réalisez des ajustages, vous réaliserez un nouvel étalonnage après avoir ajusté l’appareil qui sera donc l’étalonnage « après ajustage» : il s’agit de l’état dans lequel vous avez laissé l’instrument.

En résumé :

Faites un étalonnage/vérification avant ajustage (« as found »).

Ajustez si nécessaire.

Faites un étalonnage/vérification après ajustage(« as left »).

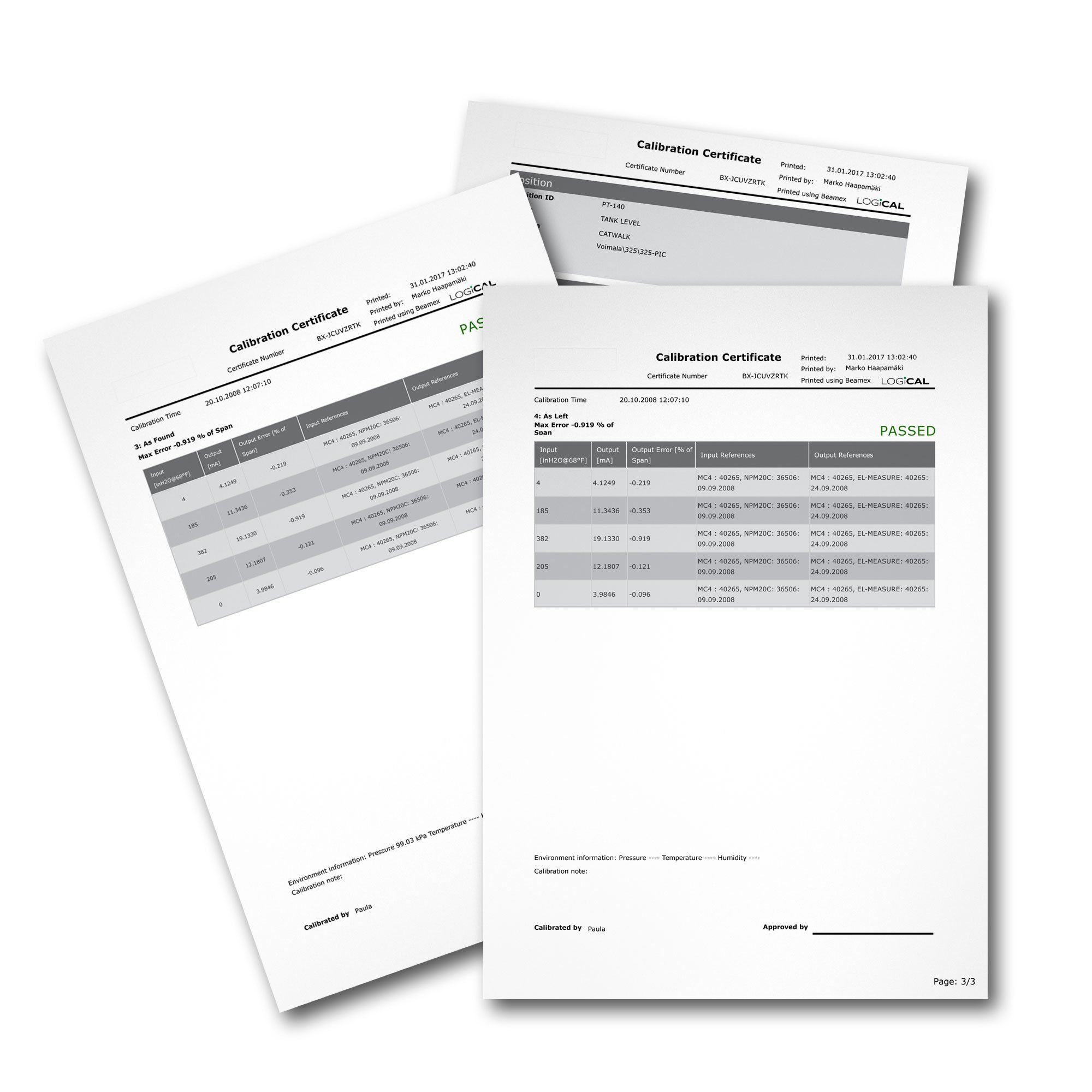

Qu’est ce qu’un certificat d’étalonnage

La définition de l’étalonnage inclut le mot « documenté ». Cela signifie que toute comparaison d’étalonnage doit être enregistrée. Ce document s’appelle la plupart du temps « certificat d’étalonnage ».

Un certificat d’étalonnage inclut le résultat de la comparaison ainsi que toute autre information pertinente à l’étalonnage comme le type d’équipement utilisé, les conditions environnementales, les signataires, la date de l’étalonnage, le numéro de certificat, les incertitudes de mesure, etc.

Qu’est ce qu’un laboratoire d’étalonnage accrédité ?

L’accréditation d’un laboratoire d’étalonnage est la reconnaissance de la compétence d’un laboratoire par une tierce partie.

L’accréditation est réalisée conformément à des principes uniformes globaux et la plupart du temps l’accréditation des laboratoires d’étalonnage se base sur la norme internationale ISO/IEC 17025.

La plupart des organismes d’accréditation nationaux sont membres de l’ILAC (International Laboratory Accreditation Cooperation) et signataires du MRA (Mutual Recognition Arrangement).

Le Mutual Recognition Arrangement de l’ILAC (ILAC MRA) a été signé par plus d’une centaine d’organismes.

Ainsi, le laboratoire d’étalonnage de Beamex Oy, basé au siège en Finlande, est accrédité depuis 1993.

Conclusion

L’étalonnage des instruments de procédé consiste à comparer et documenter la mesure d’un instrument avec celle d’un étalon de référence traçable. L’étalonnage est essentiel pour vous assurer que vos mesures sont valides. La validité des mesures est très importante pour de nombreuses raisons, parmi lesquelles la sécurité et la qualité ne sont pas des moindres. Pour de meilleurs résultats et une meilleure fiabilité, assurez-vous toujours que l’incertitude d’étalonnage est faible. Ou alors, utilisez un calibrateur avec une spécification d’exactitude bien plus précise que celle de l’unité étalonnée. Enfin, les tolérances et les fréquences d’étalonnage doivent être déterminées en fonction de plusieurs facteurs, dont la criticité des mesures concernées.

Questions et réponses

La définition officielle de l’étalonnage est une comparaison documentée entre un instrument de mesure à étalonner et un instrument de référence traçable.

L’étalon de référence est aussi parfois appelé « calibrateur ». Logiquement, l’instrument de référence est plus précis que l’instrument à étalonner. L’instrument de référence doit lui-même être étalonné de manière traçable.

Officiellement, l’étalonnage n’inclut pas l’ajustage qui est un procédé distinct. Dans le langage courant, le mot étalonnage englobe souvent les potentiels ajustages.

#Vous trouverez plus d’informations à « Qu’est-ce que l’étalonnage ? ».

Officiellement, la traçabilité est la propriété d’un résultat de mesure selon laquelle ce résultat peut être relié à une référence par l’intermédiaire d’une chaîne ininterrompue et documentée d’étalonnages dont chacun contribue à l’incertitude de mesure.

En pratique, cette traçabilité signifie que l’étalon de référence doit lui-même avoir été étalonné en utilisant un étalon de plus haut niveau. Ainsi la traçabilité implique une chaîne continue d’étalonnages, de telle façon que l’étalonnage de plus haut niveau ait été réalisé dans un centre national d’étalonnage ou un équivalent.

Par exemple, disons que vous étalonnez votre instrument de mesure procédé avec un calibrateur portable. Le calibrateur portable que vous avez utilisé doit avoir été étalonné en utilisant un calibrateur de référence encore plus précis. Le calibrateur de référence doit lui-même être étalonné avec un étalon d’encore plus haut niveau ou envoyé pour étalonnage à un centre national d’étalonnage accrédité.

L’incertitude liée à l’étalonnage est la propriété d’un résultat de mesure qui définit la gamme de valeurs probables.

L’incertitude représente la quantité de « doute » dans un procédé d’étalonnage, elle exprime donc à quel point l’étalonnage est « bon ». Les sources d’incertitudes sont variées et incluent l’instrument testé, l’étalon de référence, la méthode d’étalonnage ou encore les conditions environnementales.

Dans le pire des cas, si l’incertitude d’étalonnage est supérieure à la précision ou à la tolérance autorisée de l’instrument à étalonner, alors l’étalonnage n’a aucun sens.

#Vous trouverez plus d’informations à : « Qu’est-ce que l’étalonnage ? »

Dans une procédure d’étalonnage, on utilise le rapport d’exactitude de test (TAR) et le rapport d’incertitude de test (TUR) pour exprimer la différence entre l’instrument à étalonner et l’étalon de référence utilisé. Il s’agit du rapport entre l’exactitude (ou l’incertitude) entre l’instrument étalonné et l’étalon de référence.

On parle souvent d’un rapport TAR de 4 pour 1, ce qui signifie que l’étalon de référence est quatre fois plus précis que l’unité étalonnée (DUT ou Device Under Test en anglais). Les spécifications d’exactitude de l’étalon de référence doivent être quatre fois meilleures (inférieures) que celle de l’unité étalonnée.

#Vous trouverez plus d’informations à « Qu’est-ce que l’étalonnage ? »

Dans le cadre d’un procédé industriel, les raisons d’étalonner sont nombreuses. Voici des exemples courants :

- L’exactitude de toutes les mesures diminue avec le temps.

- Les réglementations exigent des étalonnages réguliers

- Un système de qualité a besoin d’étalonnages

- L’argent : certains paiements dépendent des résultats de mesure

- La qualité des produits fabriqués

- La sécurité des clients et des employés

- Des raisons environnementales

Vous trouverez plus d’informations à « Qu’est-ce que l’étalonnage ? »

Cette question est commune. A quelle fréquence devez-vous étalonner ?

Il n’y a pas une seule bonne réponse à cette question, car cela dépend de plusieurs facteurs.

Voici une liste de certains points à prendre en compte afin de déterminer l’intervalle d’étalonnage :

- La mesure en question est-elle critique ?

- Quelles sont les recommandations du fabricant ?

- Les courbes de tendance de l’historique de l’instrument sont-elles stables ?

- Quelles sont les exigences des réglementations en vigueur et de votre système de qualité ?

- Quels sont les conséquences et les coûts d’un mauvais étalonnage ?

- Autres considérations

Vous trouverez plus d’informations à « Qu’est-ce que l’étalonnage ? »

Le terme « As Found » (avant ajustage) est utilisé pour désigner le premier étalonnage, il s’agit de l’état dans lequel vous avez trouvé l’instrument. Si des erreurs ont été répertoriées, et que vous réalisez des ajustages, vous effectuerez un nouvel étalonnage après avoir ajusté l’appareil qui sera donc l’étalonnage « As Left » (après ajustage). Il s’agit de l’état dans lequel vous avez laissé l’instrument.

En résumé, il suffit de faire l’étalonnage « As Found » – avant ajustage. Ajuster si nécessaire. Faire un étalonnage « As Left » – après ajustage.

La définition d’étalonnage inclut le mot « documenté ». Cela signifie que toute comparaison d’étalonnage doit être archivée. Ce document s’appelle « le certificat d’étalonnage ».

Le certificat d’étalonnage inclut le résultat de la comparaison ainsi que d’autre information importante relevant de l’étalonnage, comme les équipements utilisés, les conditions environnementales, les signataires, la date d’étalonnage, le numéro du certificat, les incertitudes de mesure, etc…

Le plus souvent, quand vous étalonnez un instrument, une marge de tolérance est déterminée à l’avance. Il s’agit de l’erreur maximale autorisée. Si l’erreur (la différence entre le DUT et la norme de référence) à n’importe quel point est supérieure à la limite de tolérance, l’étalonnage sera défini comme un échec.

Dans le cas d’un étalonnage raté, vous devrez prendre des mesures pour corriger l’étalonnage. En général, vous devrez ajuster le DUT jusqu’à ce qu’il soit assez précis.

Les solutions d’étalonnage Beamex

Logiciel de métrologie

Découvrez comment les logiciels de métrologie Beamex aident à digitaliser et automatiser vos processus d’étalonnage.

En savoir plus >

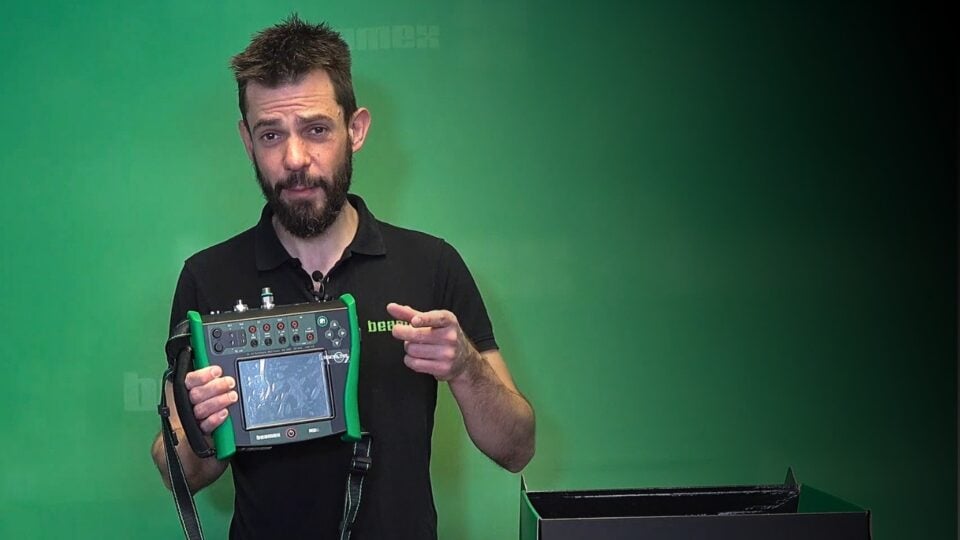

Étalonnage sur le terrain

Découvrez tous les calibrateurs Beamex de haute précision adaptés pour le terrain.

En savoir plus >

Étalonnage en atelier

Découvrez toute la gamme de solutions d’étalonnage Beamex pour l’atelier.

En savoir plus >

Services

Tirez le maximum des technologies Beamex grâce aux services d’experts, services d’étalonnage et de réparation.

En savoir plus >